2018年5月,中芯国际(SMIC)订购了一套极紫外光刻(EUV)设备,该设备来自荷兰芯片设备制造商ASML,价值1.2亿美元。长江存储的首台光刻机同样来自ASML,为193nm浸润式光刻机,售价7200万美元,用于14 nm-20 nm工艺。

12月3日晚,荷兰光刻机巨头ASML的元器件供应商——Prodrive突发大火,ASML预计这场火灾可能会影响到2019年年初的出货计划。2019年5月24日,中芯国际(SMIC)发公告称将其美国预托证券股份从纽约证券交易所退市,大家都目光关注到它的14nm量产进程。随着中国半导体制造的崛起与壮大,光刻机作为核心设备贯穿近几年大众的热点,多次被引发讨论。

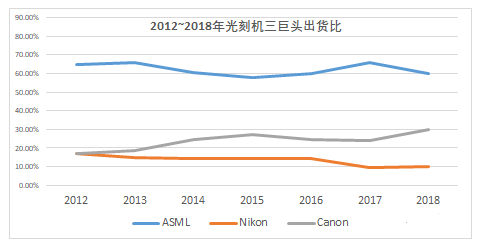

2018年全球光刻机出货逾600台,较2017年的460台增幅达30%。其中,ASML、Nikon、Canon三巨头半导体用光刻机在2018年出货374台,较2017年的294台增加80台,增长27.21%。2018年ASML、Nikon、Canon三巨头光刻机总营收118.92亿欧元,较2017年增长25.21%。从EUV、ArF immersion、ArF机型的出货来看,全年共出货134台。其中ASML出货120台,占有9成的市场。

ASML

2018年ASML光刻机出货224台,营收达82.76亿欧元,较2017年成长35.74%。其中EUV光刻机营收达18.86亿欧元,较2017年增加7.85亿欧元。

Nikon

2018年度(非财年),Nikon光刻机出货106台,营收达20.66亿欧元,较2017年成长25.29%。2018年度,Nikon半导体用光刻机出货36台,比2017年度增加9台,增长33.33%。其中ArFimmersion光刻机出货5台,较2017年度减少1台;ArF光刻机出货9台,较2017年度增加1台;KrF光刻机出货5台,较2017年度增加3台;i-line光刻机出货17台,较2017年度增加6台。2018年度,Nikon半导体用光刻机出货36台中,其中全新机台出货19台,翻新机台出货17台。值得一提的是,2018年度,Nikon面板(FPD)用光刻机出货70台。

Canon

2018年Canon光刻机出货183台,营收达15.5亿欧元,较2017年微增1.6%。2018年Canon半导体用光刻机出货达114台,较2017年增加44台,增长62.85%。但是主要是i-line、KrF两个低端机台出货。2018年全年面板(FPD)用光刻机出货69台。

02

光刻机的发展

1、前EUV时代

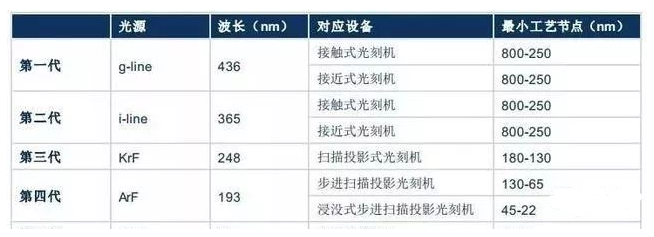

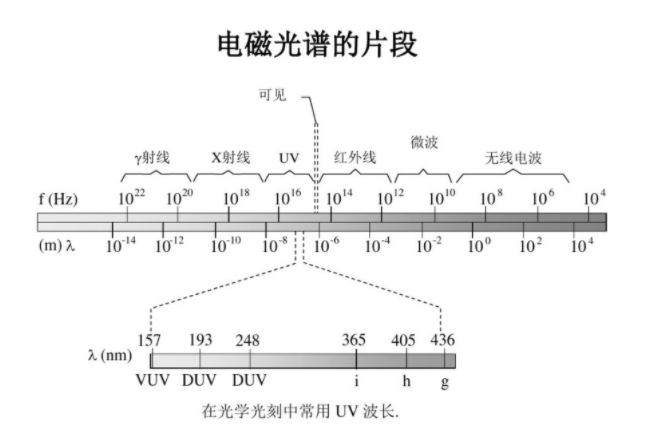

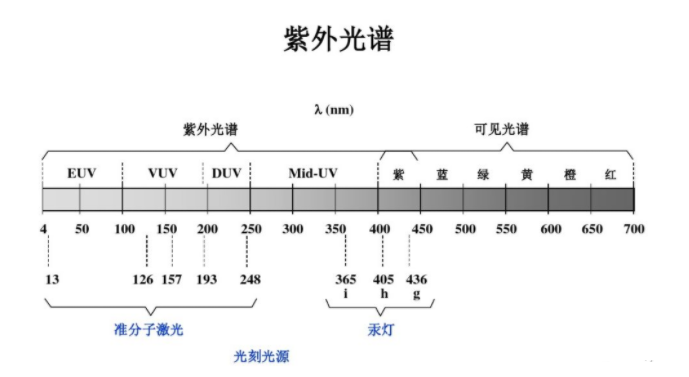

光刻机分为紫外光源(UV)、深紫外光源(DUV)、极紫外光源(EUV)。按照发展轨迹,最早的光刻机光源即为汞灯产生的紫外光源(UV)。之后行业领域内采用准分子激光的深紫外光源(DUV),将波长进一步缩小到ArF的193 nm。由于遇到了技术发展障碍,ArF加浸入技术成为主流。

浸入技术是指让镜头和硅片之间的空间浸泡于液体之中。由于液体的折射率大于1,使得激光的实际波长会大幅度缩小。目前主流采用的纯净水的折射率为1.44,所以ArF加浸入技术实际等效的波长为193 nm/1.44=134 nm,从而实现更高的分辨率。

由于157 nm波长的光线不能穿透纯净水,无法和浸入技术结合。因此,准分子激光光源只发展到了ArF。通过浸没式光刻和双重光刻等工艺,第四代 ArF 光刻机最高可以实现 22nm 制程的芯片生产,但是在摩尔定律的推动下,半导体产业对于芯片制程的需求已经发展到 14nm、 10nm、甚至7nm, ArF 光刻机已无法满足这一需求,半导体产业将希望寄予第五代 EUV 光刻机。

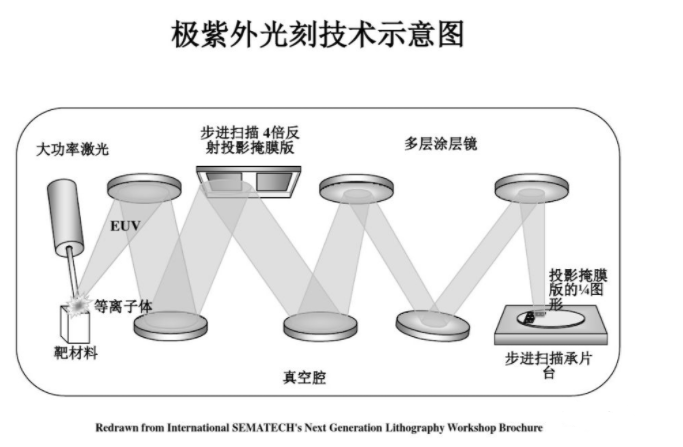

2、EUV时代

为了提供波长更短的光源,极紫外光源(EUV)为业界采用。目前主要采用的办法是将二氧化碳激光照射在锡等靶材上,激发出13.5 nm的光子,作为光刻机光源。目前仅有由荷兰飞利浦公司发展而来的ASML(阿斯麦)一家可提供可供量产用的EUV光刻机,因此ASML对于EUV光刻机的供货重要性不言而喻,同时一台EUV光刻机也是价值不菲。

ASML作为芯片加工设备光刻机的第一强者,目前占据全球大部分市场份额,只有日本的两家光刻机公司(尼康和佳能)稍有竞争的潜能,但也只是占据很小的市场份额。即便是科技最发达的美国,目前也不能独自完整生产出光刻机,只能参与控股ASML。

03

光刻机的构造解析

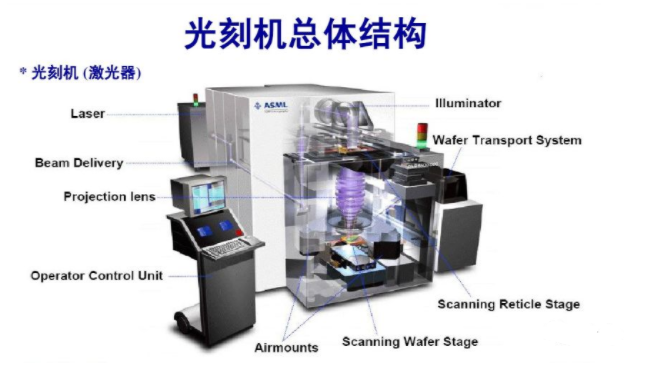

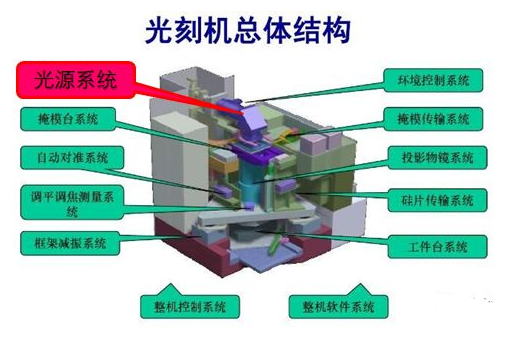

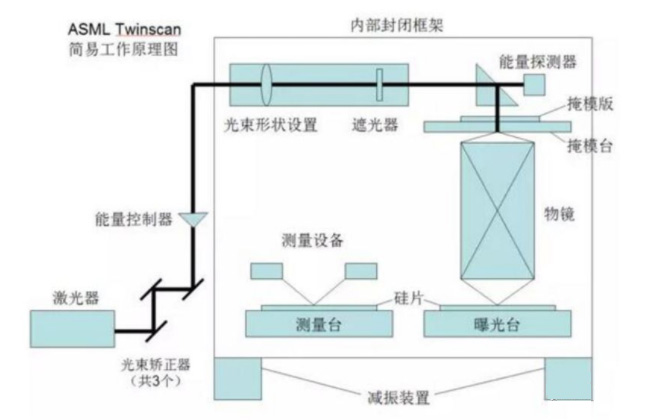

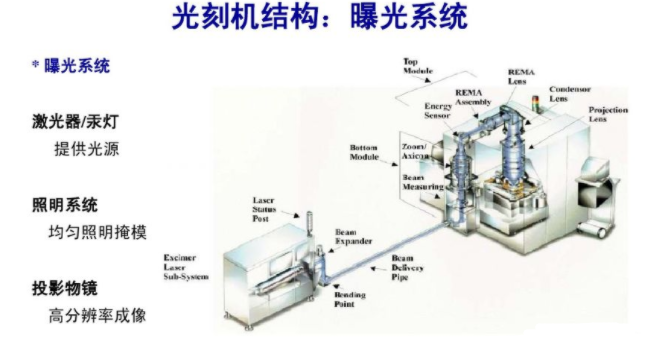

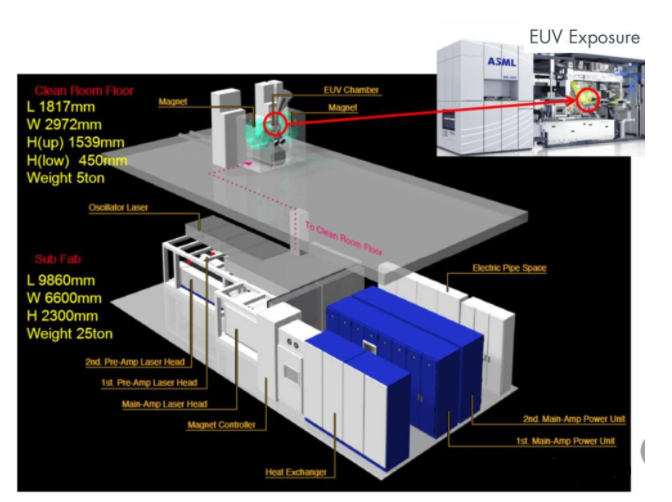

光刻机的构造,一般分为:照明系统(光源+产生均匀光的光路),Stage系统(包括Reticle Stage和Wafer Stage),镜头组(这个是光刻机的核心),搬送系统(Wafer Handler+ Reticle Handler),Alignment系统(WGA,LSA, FIA)。另外半导体光刻机的工作温度必须保持在23度,要保证wafer在恒温和无particle的环境,必须要有恒温和控制particle、ESD的工作chamber。

光刻机性能指标:

光刻机的主要性能指标有:支持基片的尺寸范围,分辨率、对准精度、曝光方式、光源波长、光强均匀性、生产效率等。

光刻机的原理就是用光来投射到reticle上产生衍射,然后镜头收集到光汇聚到wafer上,形成图形,所以光是产生图形的必要条件。光刻机主要技术指标准分子激光器扫描步进投影光刻机最关键的三项技术指标是:光刻分辨率(Resolution)、套刻精度(Overlay)和产能(Productivity)。

光刻分辨率的计算公式为:CD=K1?λ/NA

式中λ为准分子激光器输出激光波长,K1为工艺系数因子,NA为投影光刻物镜数值孔径。从上式可以看出,提高光刻分辨率可以通过缩短激光波长、降低工艺系数因子K1和提高投影光刻物镜数值孔径NA等来实现。

缩短激光波长将涉及到激光器、光学系统设计、光学材料、光学镀膜、光路污染以及曝光抗蚀剂等系列技术问题;低工艺系数因子K1值成像,只有当掩模设计、照明条件和抗蚀剂工艺等同时达到最佳化才能实现,为此需要采用离轴照明、相移掩模、光学邻近效应校正、光瞳滤波等系列技术措施;投影光刻物镜的数值孔径则与激光波长及光谱带宽、成像视场、光学设计和光学加工水平等因素有关。

套刻精度与光刻分辨率密切相关。如果要达到0.10μm的光刻分辨率,根据33%法则要求套刻精度不低于0.03μm。套刻精度主要与工件台和掩模台定位精度、光学对准精度、同步扫描精度等因素有关,定位精度、对准精度和同步扫描精度分别约为套刻精度的1/5~1/3,即0.006~0.01μm。

提高生产效率是光刻机实现产业化的必要条件。为了提高生产效率,必须优化设计激光器输出功率、重复频率、曝光能量控制、同步扫描等各个技术环节,并采用先进技术尽量减少换片、步进和光学对准等环节所需时间。由此可见,首先必须先要有可靠的光源系统,才能确保光刻机的有效运行。

04

光源系统的发展

早期stepper式光刻机都是用汞灯做光源,最早有1kw,2kw到最后发展到了5kw,越来越恐怖。后来为了提高分辨率,采用了新的光源:laser,分为Krf(248nm)和Arf(193nm),laser也是不断在增加功率,现在最高的可以达到500kw级别了(非常恐怖的激光能量)。

为什么要发展大功率的汞灯和激光呢?这是产能的需求,在相同的曝光量下,光源的功率越高,曝光需要的时间越少,这样单位时间里面产能越高。汞灯发出的光向各个方向扩散,我们需要把光汇聚起来,达到大光强的目的,这时候一个椭圆镜是必须的了。

我们知道椭圆有两个焦点,我们把光源放到一个焦点上,那么光就会聚到另外一个焦点上,那就是快门的位置。同时这个椭圆镜还有另外一个功能,吸收不需要的光线。这种镜子上有一层涂层,一般500nm以上的红外光不被反射,而是被吸收。这些光会被产生热量,所以装汞灯的地方一定需要一个散热的东西,功率小一点的就用风扇吹,功率大的话就水冷了。反射出来的光也不是全部需要的,我们只需要365nm(I-line)或者436nm(G-line)的波长,别的波长的光也是要淘汰的,这时候filter就上场了,它的作用就是过滤掉不要的东西,只让需要的波长的光通过。

激光作为光源就不需要上面的这些东西了,因为从激光器里面出来的光已经是很纯的了,不需要再过滤。然后通过镜片组将光均匀化。这样,才能源源不断的给光刻机合格的光源。

1、最初的两代光刻机:采用汞灯产生的 436nm g-line 和 365nm i-line 作为光刻光源,可以满足0.8-0.35 微米制程芯片的生产。最早的光刻机采用接触式光刻,即掩模贴在硅片上进行光刻,容易产生污染,且掩模寿命较短。此后的接近式光刻机对接触式光刻机进行了改良,通过气垫在掩模和硅片间产生细小空隙,掩模与硅片不再直接接触,但受气垫影响,成像的精度不高。

2、第三代光刻机:采用 248nm 的 KrF(氟化氪)准分子激光作为光源,将最小工艺节点提升至350-180nm 水平,在光刻工艺上也采用了扫描投影式光刻,即现在光刻机通用的,光源通过掩模,经光学镜头调整和补偿后,以扫描的方式在硅片上实现曝光。

3、第四代 ArF 光刻机:最具代表性的光刻机产品。第四代光刻机的光源采用了 193nm 的 ArF(氟化氩)准分子激光,将最小制程一举提升至 65nm 的水平。第四代光刻机是目前使用最广的光刻机,也是最具有代表性的一代光刻机。由于能够取代 ArF 实现更低制程的光刻机迟迟无法研发成功,光刻机生产商在 ArF 光刻机上进行了大量的工艺创新,来满足更小制程和更高效率的生产需要。

4、第五代EUV光刻机:ASML光刻机可以使用波长为13.5纳米的极紫外光(EUV),实现14纳米、10纳米、和7纳米制程的芯片生产,而通过技术升级,也可以实现9纳米,8纳米,6纳米,5纳米,4纳米乃至3纳米等制程的芯片生产。获取波长为13.5nm的光是实现EUV光刻的一个重要步骤。激光等离子体(Laser-produced Plasma)极紫外光源(LPP-EUV光源)由于其功率可拓展的特性,成为了EUV光刻最被看好的高功率光源解决方案。

EUV 光刻机面市时间表的不断延后主要有两大方面的原因,一是所需的光源功率迟迟无法达到 250 瓦的工作功率需求,二是光学透镜、反射镜系统对于光学精度的要求极高,生产难度极大。这两大原因使得 ASML及其合作伙伴难以支撑庞大的研发费用。2012 年 ASML 的三大客户三星、台积电、英特尔共同向 ASML 投资 52.59 亿欧元,用于支持 EUV 光刻机的研发。此后 ASML 收购了全球领先的准分子激光器供应商 Cymer,并以 10 亿欧元现金入股光学系统供应商卡尔蔡司,加速EUV 光源和光学系统的研发进程,这两次并购也是 EUV 光刻机能研发成功的重要原因。

05

EUV光源系统

1、EUV光源系统的组成

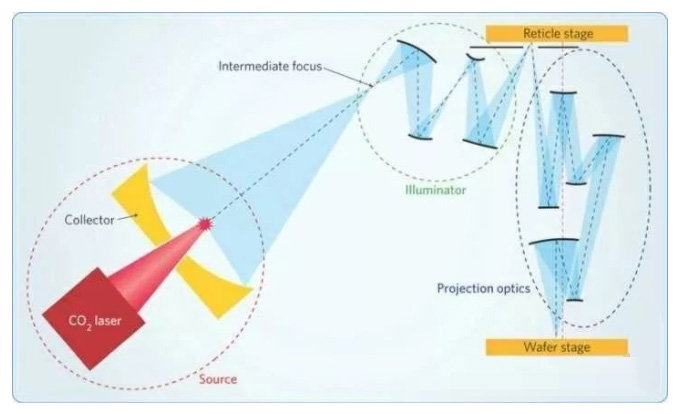

EUV光源由光的产生、光的收集、光谱的纯化与均匀化三大单元组成。相关的工作元器件主要包括大功率CO2激光器、多层涂层镜、负载、光收集器、掩膜版、投影光学系(Xe或Sn)形成等离子体,等离子利用多层膜反射镜多次反射净化能谱,获得13.5nm的EUV光。

光的产生:CO2激光器,一般采用TRUMPF(原美国大通激光)或者Mitsubishi electronic研制的激光发射器。

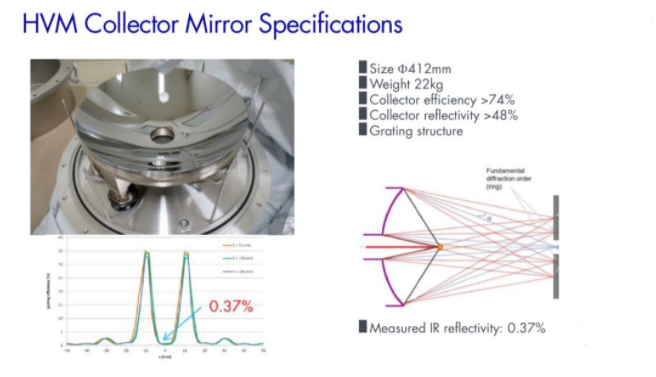

光的收集:极紫外光的波长为 13.5nm,这种光容易被包括镜头玻璃内的材料吸收,所以需要使用反射镜来代替透镜;普通打磨镜面的反射率还不够高,必须使用布拉格反射器(Bragg Reflector,一种复式镜面设计,可以将多层的反射集中成单一反射)。此外,气体也会吸收 EUV并影响折射率,所以腔体内必须采用真空系统。

EUV光的收集难度极大,因此转化效率也很低,这也是为什么EUV如此耗电的原因之一。这种光非常容易被吸收,连空气都不透光,所以整个生产环境必须抽成真空;同时,也无法以玻璃透镜折射,必须以硅与钼制成的特殊镀膜反射镜,来修正光的前进方向,而且每一次反射仍会损失 3 成能量,但一台 EUV 机台得经过十几面反射镜,将光从光源一路导到晶圆,最后大概只能剩下不到 2%的光线。反射镜的制造难度非常大,精度以皮米计(万亿分之一米),如果反射镜面积有德国那么大(大概是山东、河南两省面积之和),最高的突起不能超过1厘米。

光的纯化与均一化:激光器里面出来的光已经是很纯的了,所以基本不需要再过滤。但我们不仅需要很纯的光,还需要均匀的光,这样投射到wafer上不会造成各个地方的CD不一致。谁来担当这个重任呢?

各个厂家用的都不一样,Nikon是一种叫fly-eye的镜头。这种镜片用很多块凸透镜组成,光打到上面就会在各个地方产生汇聚的作用,这样在relay lens的帮助下,一个平行的均匀的光产生了。

ASML用的是一种叫quad-rod的玻璃长方体,光在里面反射很多次,最后出来的光就被均匀化了。有了均匀的光,我们就可以拿来曝光用,可是有时候我们不需要全部视场大小的光,可能只要曝光一个很小的区域,这时候用于挡光的机构,Nikon叫blind, ASML叫REMA的东西就用上了,他们都是上下左右四块挡片,用马达带动,需要多大的区域只要让马达带动挡片,把不要的光遮住,这样就可以曝光我们需要的地方了。

最后,通过一块大的lens把光汇聚一下,就可以投射到reticle上进行曝光了。另外,各大巨头也对lens组进行了创新,比如Nikon有一种变形照明,在光路中加入了一个可以旋转的圆盘,圆盘上有一些用于产生特定图形的东西,如小sigma,annual等等,有的时候还需要多块fly-eye来进行光的处理。

在ASML的光路里,又会有很多负责产生各种调整光路的机构,甚至发展到最后,需要偏振光等等。越先进,里面的镜头组件用的就越多。此外,通过使用OPC(Optical Proximity Correction,光学邻近校正)软件对pattern进行修正,使用紧凑的模型动态仿真(即基于模型的OPC)的结果预先计算出一个查找表,根据这个查找表来决定怎样移动图案的边缘,从而对光和图案进行更进一步的处理。

2、EUV光源系统的工作原理

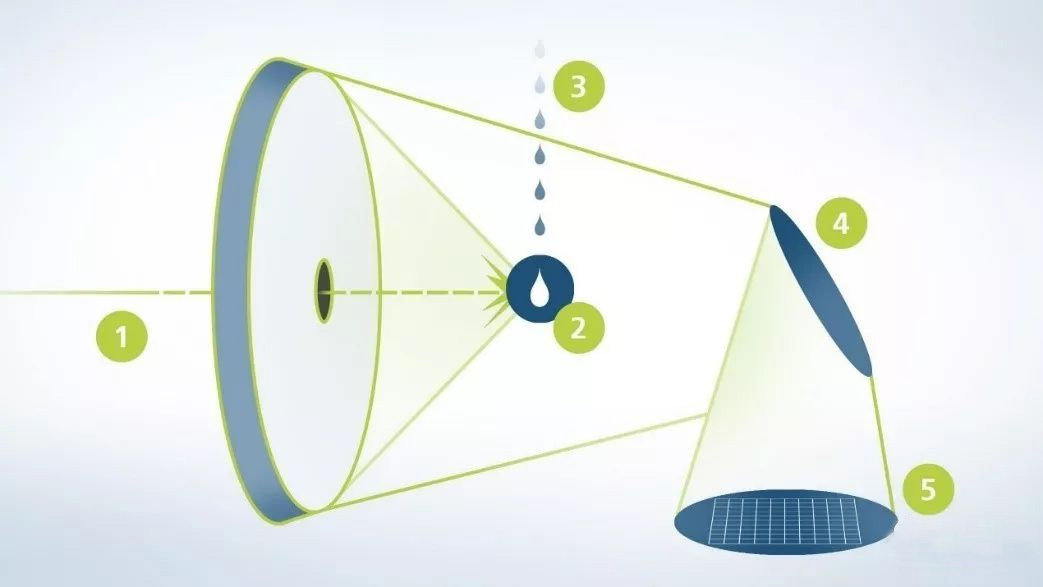

EUV产生工作原理:将高功率的二氧化碳激光打在直径为30微米的锡液滴上,通过高功率激光蒸发锡滴,然后将蒸汽加热到电子脱落的临界温度,留下离子,再进一步加热直到离子开始发射光子。

(1)锡液发生器使锡液滴落入真空室③。

(2)脉冲式高功率激光器①击中从旁飞过的锡液滴②—每秒 50,000 次。Laser分为两部分,前脉冲和功率放大器。前脉冲和主脉冲击中锡液使其气化。 (3)锡原子被电离,产生高强度的等离子体。 (4)收集镜捕获等离子体向所有方向发出的 EUV 辐射,汇聚形成光源。 (5)将集中起来的光源传递至光刻系统④以曝光晶片⑤。