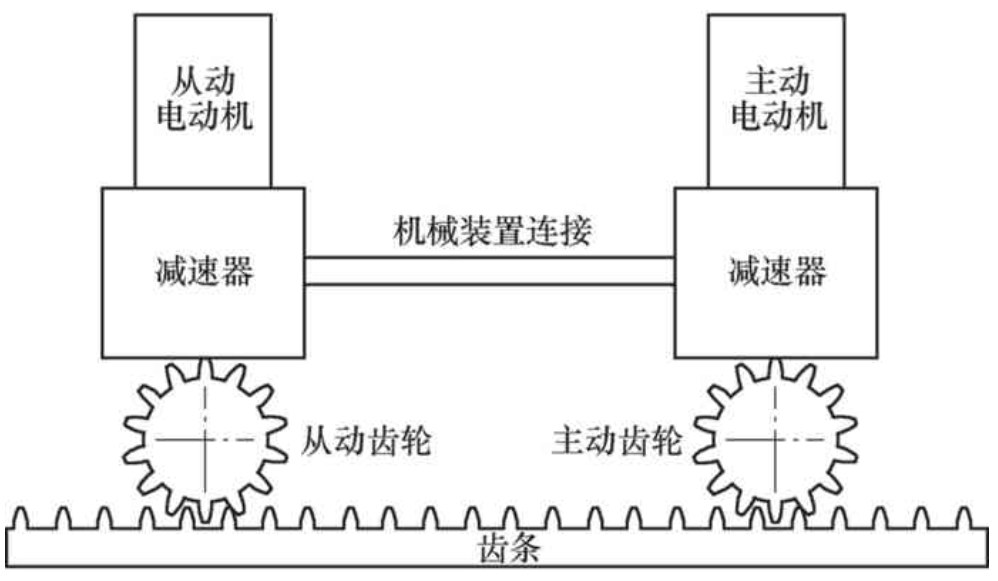

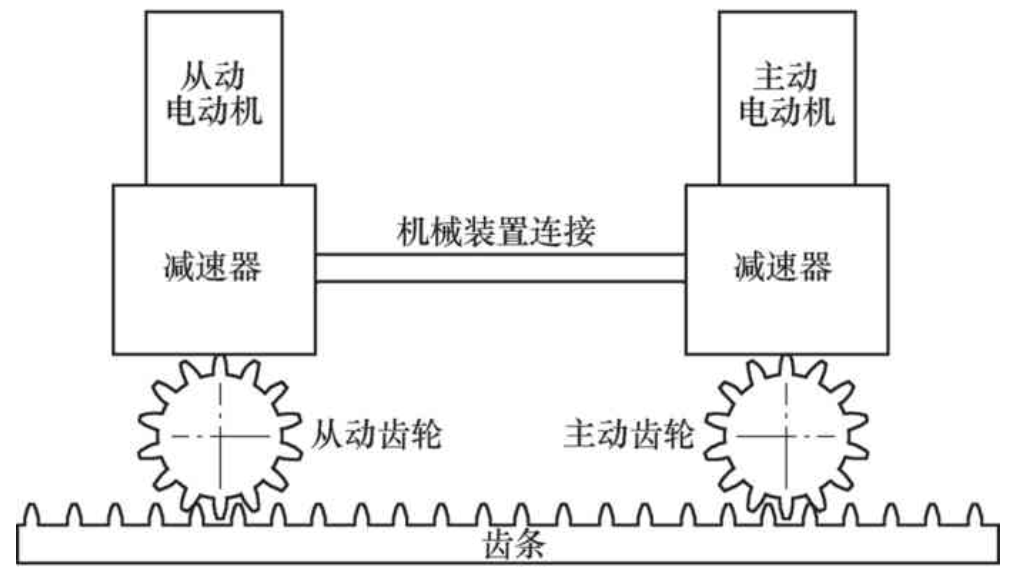

齿轮齿条传动分为单电动机机械消隙式齿轮齿条传动和双电动机电气消隙式齿轮齿条传动两种类型,前者采用单电动机驱动带机械消隙的齿轮箱结构,传动间隙通过机械结构调整,传动精度保持性差,已经逐步被淘汰;目前主流齿轮齿条传动方式为双电动机电气消隙式齿轮齿条传动。其工作原理如下:在同一根齿条上采用双齿轮驱动,在机床正常进给过程中(见图1),主从电动机一起出力,主从齿轮旋转方向一致,均顺时针旋转,可以输出1.5~2倍的单电动机转矩,在机床进给换向时(见图2),通过对主从驱动的电动机施加方向相反的转矩使两个输出齿轮与齿条两反面啮合,并处于保持张力的状态,通过这一功能,可消除齿轮齿条传动间隙,从而提高机床定位精度并使其能够永久保持,不会因为机械部件磨损而影响机床定位精度。因此双电动机电气消隙式齿轮齿条传动在行程比较大的场合(行程超过6 500mm)应用非常广泛。

但是,对于齿轮齿条传动的理论计算没有完整的、系统性的文献可供参考,笔者根据多年的工作经验从齿轮齿条选型、减速器减速比的选取、伺服电动机的转矩匹配和伺服电动机的惯量匹配几个方面做了详尽的介绍,希望可以为读者提供有益的参考和帮助。为了便于把问题说得更加直观、明了,以一款机床的X轴驱动为例来介绍双电动机电气消隙式齿轮齿条传动结构的设计过程。这是1台普通的数控金属切削机床,其X轴传动采用斜齿轮齿条双电动机电气消隙传动结构,该X轴驱动的参数如下:拖板及拖板上承载的质量为2 800kg,加减速时间为0.25s,加速度为3.2m/s2,快进速度为48m/min,行程为7 500mm,机床切削时X向的切削抗力为5 000N。

图1 机床正常进给时双电动机消隙结构

图2 机床正常进给换向时双电动机消隙结构

齿轮齿条选取的思路如下:先计算出被驱动部件需要的总的最大推力,然后计算出折算到齿条单齿要承受的推力,根据齿轮齿条样本上的参数初选齿条模数,再结合传动部件的尺寸来初选齿轮齿数,然后根据样本资料计算齿条单齿的容许驱动力,并对两者数值进行比较,从而判断初选的齿条模数以及齿轮齿数是否满足需求。

该机床X轴移动部件需要的总推力F=(mgµ+ma)/1 000=(2 800×10×0.005+2 800×3.2)/1 000=9.1kN。式中,m为移动部件的质量,单位为kg;a为移动部件的加速度,单位为m/s2;µ为摩擦系数;F为移动部件需要的总推力,单位为kN。由于采用双电动机双齿轮驱动,齿条单齿要承受的推力Fu=F/1.5=9.1/1.5=6.07kN。

按照经验分析,流动人口进入城市不可避免的会对当地劳动力市场产生一定影响,导致就业竞争加剧,尤其是这些外来人口常常有着更具优势的劳动力价格。当然,这种影响对处于不同社会阶层的城市居民而言是因人而异的。

基于不同维度的分析,每种实行模式呈现出的配置也不同:以说服和劝导为主的动员模式,以法治为保障的强制模式,以利益和效益为主的交换模式。 因此计划政策的实行模式不能单靠动员模式; 也不能简单地运用交换模式,让“无形之手”接管; 更不能简单地运用强制模式。 如果将动员模式作为强制模式和交换模式的有效补充形式,那么计划生育政策实行的明显优势表现在两个方面:①拓宽计划生育政策的实行空间; ②可以消解计划生育政策与市场经济体制的冲突。

根据经验初选亚特兰大29.30.150斜齿条,齿条模数为3,右旋6级精度,材质为16MnCr5,齿面进行淬火并磨削处理。

1.1.3 比赛时间与辅导训练 学校“现代杯”的举办时间定在每年6月上旬,参加对象是在校二年级口腔技术专业学生。为提高赛事整体水平,我们指定专门的指导教师进行辅导,介绍比赛规则和评分标准。赛前面向全体学生开放实训室、延长集中训练时间、有针对性地进行指导、组织学习小组进行技术交流,在校内展示学生作品,提高学生参赛水平。

根据齿条选取斜齿轮:材质为16MnCr5,模数为3,齿轮模数选定后,根据变速箱体结构尺寸选取合适的齿轮齿数,这里选取齿数为35、齿宽为31的左旋斜齿轮,斜角为19°31′42″,压力角为20°,热处理为渗碳淬火。

监管部门要加大普惠金融发展的监管力度,加强商业银行创新贫困地区信贷产品支持力度,从根本上解决贫困地区“融资难、融资贵”问题。

根据亚特兰大齿条样本参数,与35个齿齿轮啮合时该齿条理论最大驱动力Fmax为31kN。

该齿条单齿的容许驱动力Fu容许=Fmax/(KA·SB·fn·Lk)=31/(1.5×1.2×1.05×1.5)=10.93kN。式中,Fu容许为齿条单齿的容许驱动力,单位为kN;Fmax为齿条理论最大驱动力,单位为kN;KA为负载系数,取值1.5;SB为安全系数,取值1.2;fn为寿命系数,取值1.05;Lk为线性负载分布系数,取值1.5。

由上述计算可以看出Fu<Fu容许,所以选取的齿轮齿条模数和齿轮齿数满足设计要求。

沙莉不紧不慢地说:“买得起批量PC机和服务器的大客户,谁在乎一块手表?倒是对于小客户来说,这样的赠品比较有诱惑力。再说,开发一个新的大客户所投入的精力是稳定普通老客户的三倍,我们怎么可以喜新厌旧?”

(1)减速器减速比的选取计算。根据快进速度来初定减速比i,(Nmax/i)×(πD/1 000)=v快,式中,Nmax为伺服电动机的最高转速,单位为r/min;i为行星减速器减速比;D为与齿条啮合的输出齿轮的分度圆直径,单位为mm;v快为机床进给轴的快进速度,单位为m/s。

根据前面选出的输出斜齿轮的模数m=3、齿数z=35及斜角ɑ=19°31′42″(即19.5283°)这几个参数可以求出斜齿轮的分度圆直径D。

D=m z/c o sɑ=3×3 5/cos19.5283°=111.4mm。

根据以往经验伺服电动机的最高转速初选Nmax=3 000r/min,则(3 000/i)×(πD/1 000)=48,得i=3πD/48=3×3.14×111.4/48=21.86。根据行星齿轮减速器样本取整取20。

分析公式(Nmax/i)×[πmz/(1 000×cosɑ)]=v快、i=(Nmaxπmz)/(1 000cosɑ·v快)可以看出机床的快进速度已经选定、进给电动机最高转速也已经初选好时,减速器的减速比i与输出齿轮的模数m和齿数z成正比,可以通过调整输出齿轮的模数m或齿数z来改变减速器的减速比i,在齿条选定后齿轮的模数m就已确定,因此通常通过调整输出齿轮齿数z来改变减速器的减速比i。

(2)齿轮齿条传动进给伺服电动机的转矩匹配问题。根据机床工作状态把进给电动机的转矩匹配问题分成两种情况来讨论:即机床快进时的伺服电动机转矩匹配问题和机床切削进给时的伺服电动机转矩匹配问题。

齿轮齿条传动快进时进给电动机转矩匹配。机床快进时,此时机床是空运行状态,只考虑机床加速度,不需要考虑机床加工抗力。选取的伺服电动机的峰值转矩要与被驱动部件快进时所需要提供的转矩相匹配才能满足设计要求。考虑问题的思路如下:先根据负载计算出与齿条啮合的输出齿轮输出的加速力矩,再求出输出齿轮自身消耗的加速力矩,将两者的和考虑传动系统的减速比后折算成电动机端的合力矩,再加上电动机克服自身转动惯量消耗的力矩,得到折算到电动机端的总的加速力矩,然后与选用的电动机的峰值转矩进行比较,从而判断齿轮齿条传动快进时进给电动机转矩是否匹配。

加速度a=3.2m/s2,则移动部件的加速推力Fa=ma=2 800×3.2=8 960N,移动部件的摩擦力f=mgµ=2 800×10×0.005=140N,移动部件的的总推力F=Fa+f=8 960+140=9 100N,快进速度v快=48m/min=48/60=0.8m/s,输出斜齿轮的最高转速n齿=v快/(3.14×D)=0.80/(3.14×111.4×0.001)=2.29r/s,输出斜齿轮的最大角速度ω齿=n·2π=2.29×2×3.14=14.38rad/s。

东北四省区节水增粮行动项目区水资源管理工作,应按最严格水资源管理制度要求,实现水资源的全过程管理。以科学发展观为指导,贯彻落实新时期治水思路,在项目水资源论证阶段和项目运行期,严格执行用水总量、用水效率、水功能区限制纳污控制管理,加强监督考核,实施“三条红线”管理,建立并落实“四项制度”,促进水资源优化配置,提高用水效率,促进人与水、人与自然的和谐,为经济社会可持续发展提供有力的水资源保障。

根据已知条件,轴减速时间t=0.25s,输出斜齿轮的角加速度ɑ齿=ω齿/t=14.38/0.25=57.52rad/s2,输出斜齿轮的自身转动惯量J齿轮=(D4×B×π×ρ)/ 32=(111.4×0.001)4×31×0.001×3.14×7 700/32=0.003 6kg·m2,式中,B为与齿条啮合的输出齿轮的齿宽,单位为m;D为与齿条啮合的输出齿轮的分度圆直径,单位为m;ρ为材料密度,钢的材料密度为7 700kg/m3。这里齿轮材料为钢,输出斜齿轮自身损耗的加速力矩T齿=J齿轮ɑ齿=0.003 6×57.52=0.21N·m。齿轮受到的合力矩T合=FR/η+T齿=9 100×55.7×0.001/0.92+0.21=551N·m,式中,F为快进时移动部件的的总推力,单位为N;η为传动效率,取0.92。采用双齿轮齿条驱动每个减速器要输出力矩T减=T合/1.5=367N·m。负载折算到电动机端加速力矩T负=T合/[(i×η1)×1.5]=551/[(20×0.85)×1.5]=21.6N·m,式中,T负为负载折算到电动机端加速力矩,单位为N·m;η1为减速器的传动效率,取0.85;i为行星减速器减速比,取20。

电动机的最大角速度ω电=n电·2π=n齿×i×2π=2.29×20×2× 3.14=288rad/s,电动机的角加速度ɑ电=ω电/t=288/0.25=1 152rad/s2。这里根据移动部件的质量和快进速度初选ßis22/3000伺服电动机,该电动机转动惯量J电=0.005 27kg·m2。电动机克服自身惯量的加速力矩T电=J电ɑ电=0.005 3×1 152=6.1N·m。折算到电动机端总的加速力矩T=T负+T电=21.6+6.1=27.7N·m。根据计算需要选用峰值转矩大于27.7N·m的力矩电动机。选用的减速器最大输出力矩要大于367N·m,选用PH722F0200ME,最大输出力矩700N·m>367N·m,满足要求。初选ßis22/3000伺服电动机,其峰值转矩为45N·m>27.7N·m,伺服电动机满足设计要求。

每种除草剂都具有特定的选择性和杀草谱,单一除草剂不能完全防除作物全生育期内的所有杂草,并且农田杂草的生物群落多种多样,而长期使用单一的除草剂又会引起杂草群落的演替,还可导致杂草抗药性的产生。除草剂的混用及混配可以扩大杀草范围、提高防效、延长适宜施药期、减少药害的产生、降低农药残留并延缓杂草抗药性的发生与发展,是提高除草剂应用水平的一项重要措施[14-16]。

分析公式T=T负+T电=(FR/η+T齿)/[(i×η1)×1.5]+J电ɑ电。

通过上述计算过程可知,输出斜齿轮自身损耗的加速力矩T齿数值很小,可以忽略不计,电动机克服自身惯量的加速力矩T电和折算到电动机端加速力矩T负相比也相差一个数量级,可以忽略不计。故公式可以简化为T=T负=(FR/η)/[(i×η1)×1.5]=(FR)/(i×η1×η×1.5)。简化后可以看出,如果选择电动机转矩与需要提供的转矩不相匹配的话,有3种调整方法:①电动机重选,选取转矩大一号的电动机,这种方法最简单,但不经济、不低碳,一般不建议采用。②减小F,也就是在保证传动刚性前提下减少移动部分质量,这对于后续的的伺服电动机转动惯量的匹配也是很有利的,这是我们实际工作过程中经常采用的方法。增大减速比i,这样会对机床快进速度产生影响,需要返回去按照(Nmax×/i)×(πD/1 000)=V快重新校核一下快进速度,确保快进速度也满足要求,通常减速比i和齿轮齿数需要一起调整才能满足设计要求,这也是我们实际工作过程中经常采用的方法。

齿轮齿条传动切削时进给电动机转矩匹配。机床切削加工时,一般为匀速进给,切削抗力为主要的力,是问题的主要矛盾,进给轴加速度在此工况下可以不予考虑。选取的伺服电动机的额定转矩要与机床切削加工时被驱动部件所需要提供的转矩相匹配才能满足设计要求。考虑问题的思路如下:先根据最大切削抗力计算出与齿条啮合的输出齿轮输出的切削力矩,考虑传动系统的减速比后折算成电动机端的合力矩,然后与选用的电动机的额定转矩进行比较,从而判断齿轮齿条传动切削时进给电动机转矩是否匹配。

最大切削抗力F加工=5 000N,摩擦力f=mgµ=2 800×10×0.005=140N,合力F=Fa+f=5 000+140=5 140N,合力矩T合=F R/η=5 140×55.7×0.001/0.92=311N·m。采用双齿轮齿条驱动每个减速器要输出力矩为T减=T合/1.5=311/1.5 N·m=207N·m。负载折算到电动机端加速力矩T负=T合/[(i×η1)×1.5]=311/[(20×0.85)×1.5]=12.2N·m。选用ßis22/3000伺服电动机,电动机额定转矩20N·m>12.2N·m,伺服电动机满足设计要求。

选用的减速器最大输出力矩要大于2 0 7 N·m,选用PH722F0200MEL,最大输出力矩700N·m,满足要求。

分析公式T负=T合/[(i×η1)×1.5]=(FR/η)/[(i×η1)×1.5]=(F R)/(i×η1×η×1.5)。根据公式可知,如果选择电动机转矩与需要提供的转矩不相匹配的话,有两种调整方法:①电动机重选,选取转矩大一号的电动机,这种方法最简单,但不经济、不低碳,一般不建议采用。②增大减速比i,这样会对机床快进速度产生影响,需要返回去按照(Nmax/i)×(πD/1 000)=v快重新校核一下快进速度,确保快进速度也满足要求,通常减速比i和齿轮齿数需要一起调整,这也是我们实际工作过程中经常采用的方法。

齿轮齿条传动进给伺服电动机的转动惯量匹配。伺服电动机的转动惯量要与折算到电动机轴侧的负载的转动惯量相匹配。转动惯量匹配与否是进给系统的动态响应性能好坏的重要指标,必须予以重视。考虑问题的思路如下:先根据公式计算出负载的转动惯量,求出输出齿轮自身转动惯量,将两者的和考虑传动系统的减速比后折算成电动机端的总负载转动惯量,再加上行星减速器自身的转动惯量,得到折算到电动机端的总的转动惯量,然后与选用的电动机的转动惯量进行比较,从而判断齿轮齿条传动进给电动机转动惯量是否匹配。

数控机床进给轴的转动惯量的匹配原则有3个层次:①J电≥J负,这时进给系统动态性能最好。②J电<J负≤3J电,这时进给系统动态性能较好。③3J电<J负,这时进给系统动态性能最差,不推荐使用。

农业机械化是农业发展的方向。国家应对农业机械技术培训给予高度重视,加强对农业机械技术人才的培训和教育,还要有效组织农业机械技术培训工作。根据农村地区发展的实际情况,采取多样化、创新性的培训措施,使农民在理解的基础上加以掌握,切实提高农民的机械操作能力。加强宣传教育,激发广大农民群众参与培训的热情。在实践中发展农业科技,推动我国农业向着机械化、现代化的方向发展。

陈超超在分析 PPP 内涵的基础上, 从国内政策环境、经济环境和技术环境三个方面全面分析了PPP 模式在高校后勤基础设施建设中运用的可行性。吕静从市场和财务方面深入分析民间参与校园公寓BOT 项目融资的可行性。吴维邮,李清立,游佳莉构建了基于决策树分析法的普通高等学校基建项目开发模式。王龙梅分析高校基建投融资和普通项目投融资存在的差异,以及几种常用投融资模式的区别和适用性,分析BOT 模式在高校基础设施建设项目中的实施方案及可能存在的风险。

第1层次是转动惯量匹配做得最好的,此时进给系统动态性能最好,对于高速高效型数控机床特别是模具加工类机床一定要满足这一层次的要求;第2层次转动惯量匹配做的比较好的,这时进给系统动态性能较好,能够满足一般的数控加工要求,对于普通的数控金属切削机床能满足这一层次要求就足够了,当然设计时在考虑机床成本控制前提下可以尽量的向第一层次靠近;第3层次转动惯量匹配做的最差的,一般在数控机床上不推荐使用。此外还有一个原则在设计时要遵守,那就是在满足转动惯量匹配的前提下,进给系统总的转动惯量J总要尽量向小的方向控制。

负载的惯量J负=m R2=2 800×(111.4/2×1 000)2=8.69kg·m2,式中,J负为负载折算到输出齿轮端的转动惯量,单位为kg·m2;R为输出齿轮半径,单位为mm。输出斜齿轮的自身转动惯量J齿轮=(D4×B×π×α)/32=(111.4×0.001)4×31×0.001×3.14×7 700/32=0.003 6kg·m2,折算到减速机输入端的负载转动惯量为J负载=(J负+J齿轮)/i2=8.690 57/202=0.021 7kg·m2,式中,J负载为折算到减速机输入端的负载转动惯量,单位为kg·m2;J负为负载折算到输出齿轮端的转动惯量,单位为kg·m2;J齿轮为输出斜齿轮的自身转动惯量,单位为kg·m2;i为减速器减速比。

折算到电动机输出端的惯量J=J负载+J减=0.021 7+0.000 9=0.022 6kg·m2,式中J减为减速机自身的负载转动惯量,单位为kg·m2。选用两个ßis22/3000伺服电动机,该电动机的转动惯量为J电=0.005 3kg·m2。两个电动机双驱的转动惯量为J双电=1.5J电=1.5×0.005 3=0.007 95kg·m2。J/J双电=0.022 6/0.007 95=2.84。满足动态性能较好惯量匹配原则3J双电≥J负。由于这是一台普通金属切削机床,惯量匹配只要能够满足匹配原则的第2层次即可。因此惯量匹配满足设计要求。

分析公式J=(J负+J齿轮)/i2+J减=[mR2+(D 4×B×π×α)/32]/i2+J减,可以看出,有以下几种方法来调整:①在保证传动刚性前提下减少移动部分质量m,这是我们实际工作过程中经常采用的方法。②减小输出齿轮半径R,会对机床快进速度产生影响,需要返回去重新校核一下快进速度、转矩匹配,确保快进速度和转矩也满足要求,也是我们实际工作过程中经常采用的方法。③增大减速比i,由于减速比是平方项,增大后效果显著,而且增大减速比对前述的转矩匹配也是非常有利的,这也是我们实际工作过程中经常采用的方法。增大减速比i,会对机床快进速度产生影响,需要返回去按照(Nmax/i)×(πD/1 000)=v快重新校核一下快进速度,确保快进速度也满足要求,通常减速比i和齿轮齿数需要一起调整,这也是我们实际工作过程中经常采用的方法。④减小输出齿轮的齿宽B,实际效果不明显,不建议采用。⑤电动机重选,选取转动惯量大一号的电动机,这种方法最简单,但与进给系统总的转动惯量J总要尽量向小的方向控制的原则矛盾,故一般不采用这种方法,只有其他办法均不奏效的情况才会采用。⑥减小减速器的自身的转动惯量J减理论上是有效的,但是和折算到减速机输入端的负载转动惯量为J负减比较,可以发现减速器的自身的转动惯量J减数值要小很多,要差几个数量级,基本可以忽略不计,因此这种方法基本无效,故不采用。

以上用实例的形式从齿轮齿条的选取、减速比的选取、伺服电动机的转矩匹配和伺服电动机的惯量匹配4个方面系统地介绍了齿轮齿条传动的计算过程、计算方法并给出了预选不匹配时相应的调整方法和调整技巧。希望可以为读者提供有益参考和帮助。