1. 引言

水轮机转轮是水轮发电机组的心脏,其转轮叶片的制造技术和制造质量直接影响机组运行的水力性能和机组的可靠性。水轮机转轮叶片是非常复杂的雕塑曲面体零件,在大中型机组制造工艺上,长期以来采用的"砂型铸造─砂轮铲磨立体样板检测"的制造工艺,,其生产效率非常低下,叶片型面精度难以保证,而且手工砂轮铲磨的劳动强度大,工作环境非常恶劣,已不能满足技术进步的要求,也不能有效地保证叶片型面准确性和制造质量,更不能满足当今发电设备市场竞争的要求。"大型水轮机叶片的五轴联动数控加工工艺技术"是当今世界发电设备制造业中的关键技术之一,也是当今机械加工技术中的尖端高技术。它涉及到计算机辅助产品的三维造型,计算机仿真模拟加工,五轴联动CNC技术,复杂的金属切削技术,三维曲面型面测量及定位技术,以及毛坯制造等。国外世界一流的发电设备制造公司,在80年代就开始投入了大量的人力和财力进行了大量的研究与开发,因有相当大的技术难度,现也只有个别几家公司掌握了该技术,并极为保密,作为市场竞争的有力技术手段,也是保证水轮机水力性能的有效技术手段之一。随着三峡工程的建设,大型水轮机叶片数控加工技术的研究与开发,也作为三峡机组制造技术中非常关键的项目之一,经过严格的评审,被纳入国家自然科学基金会,机械工业发展基金会联合资助的重大项目中的内容之一,受到两基金会的资助,同时也是国务院三峡建设委员会委派的三峡机组攻关项目。研究开发"大型水轮机叶片五轴联动数控加工工艺技术",不仅对三峡机组制造,而且对整个水轮机制造行业的技术进步,提高我国水电设备制造业的市场竞争力都有着重要的意义。我公司组织了一定的人力针对大型叶片数控加工中的相关技术进行了研究与开发,并成功地用于某大型轴流式水轮机叶片(高坝洲电站)制造,为国内首次整机全采用数控加工叶片,关键在于成功地应用计算机仿真加工技术。

2. 大型轴流式水轮机叶片的结构特点

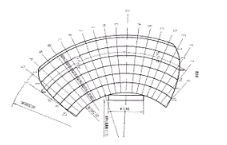

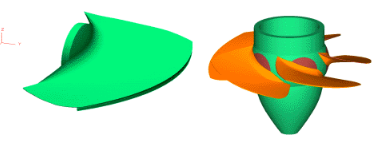

高坝洲机组是一个高水头轴流式机组,其水轮机转轮直径为f5.8m。叶片从进水边到出水边扭曲度大,在叶片背面轮缘带有外裙边,在叶片轮毂侧带有很大的内裙边。内裙边在法兰球面区为恒R(正面R265.2mm,背面R232.0mm)过渡曲面,从法兰球面区至进、出水边的曲面R沿空间曲线变化过渡到零。叶片法兰至外缘直径为f1180mm。由于该叶片与一般轴流式叶片在结构上相比有一些特殊性,正因如此,这给加工工艺和仿真加工编程造成了更大的难度。高坝洲水轮机叶片如图1所示。

图1 叶片设计示意图

3. 数控加工工艺方案

根据要加工叶片的结构特点及采用的5FZG龙门移动式数控机床的结构,以及叶片毛坯具体状况仔细研究分析对比,决定采用以叶片旋转轴线和法兰端面作为定位基准。叶片有多张曲面需要加工,大过流面采用五轴联动铣削加工,沿FLOWLINE(流线)"RASTER"走刀。为了解决加工过程中防机床碰撞问题,对于叶片正背面大面分区域、采用不同直径的刀具、不同的刀轴控制方式来加工。区域的划分原则是在不碰撞的条件下尽量采用大直径的曲面面铣刀加工。由于机床的NC铣头法兰直径为f1.23m,区域的划分必须借助于后述的仿真加工多次模拟来决定。由于毛坯余量分布很不均匀,采用多次粗铣和一次精铣。整个加工方案必须采用仿真加工技术在计算机上仿真验证修改完善的基础上来制定,否则在加工中可能会出现很多预想不到的问题。

装夹定位与夹具

以叶片旋转轴心线为基准,在叶片轮缘上焊工艺轴,粗车法兰端面,然后在工艺轴和法兰端面打两顶尖孔。相应的夹具采用两顶尖座,一为固定顶尖座,置于法兰端,另一为轴向可调顶尖座,置于轮缘上的工艺轴端。在法兰端面标记有叶片加工位置(相对设计位置-10°,由后述仿真加工确定)。利用夹具和标记,借助机床的功能,找正到加工位置,确定工件零点,并在加工面的反面上焊拉耳,采用通用的千斤顶和拉杆拉压夹紧。该套夹具简单易行,可通用于轴流式叶片加工。

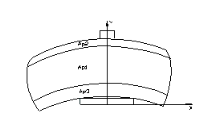

图2 加工区域示意

加工部位与加工区域的划分

轴流式叶片加工部位有叶片正背面型面,进出水边,内外裙边过渡面,轮缘等。为了避免碰撞及刀具干涉等,经过后述的仿真加工多次修改并验证,如图2所示,叶片正背面各分为三个区域进行加工,其原则是在机床与工件和夹具不碰撞和干涉情况下,尽量加大Ap1、As1区域以提高加工效率。Ap1和As1采用φ200曲面面铣刀五轴联动加工,Ap2和As2采用φ125曲面面铣刀五轴联动加工,Ap3和As3采用φ100球头刀3.5轴联动加工。进出水边采用φ100螺旋玉米立铣刀五轴联动侧铣。

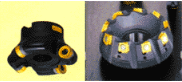

图3 叶片五轴联动数控加工用刀具

加工刀具

加工叶片的刀具比一般机械加工选用刀具要考虑更多的因素。首先,采用的铣刀刀盘几何形状要适应曲面加工,要具有良好的切削性能及排屑和断屑性能,并不仅要适应于凸曲面,而且还要适用凹曲面,这对于刀具干涉是很重要的因素。在选用刀具时,不仅要根据机床的功率,铣头的转速,叶片材质及刀具和刀片的有关切削参数作计算,而且更进一步要根据后述的仿真加工将其刀盘、刀片及刀杆和铣头进行仿真和干涉检查计算,以进行综合考虑。如果刀具干涉,必须修改刀具方案及加工方法等,也就是最后确定的刀具必须在仿真和干涉检查验证没有问题后才能得知。在机床功率、铣头转速范围和机床刚性足够的条件下,在仿真加工采用不同直径刀具进行计算,尽量采用大直径刀具以提高加工效率。对于高坝洲叶片,经过计算和仿真加工验证,对于Ap1和As1区域采用具有60°主偏角的4面刃的重型切削φ200曲面面铣刀,Ap3和As3采用特制的长切削刃φ100球头刀,Ap2和As2采用可大进给切削带8面刃圆弧刀片的φ125曲面面铣刀。进出水边采用可大进刀量的φ100螺旋玉米立铣刀。

叶片测量

叶片测量包括加工前毛坯测量和加工后型面检测。国外采用光电经纬仪测量系统进行毛坯测量和加工后的抽检[1]。目前,我公司尚未具备这方面的条件。对于毛坯测量,我们根据毛坯铸造技术水平,将叶片型面法向偏置一给定值,按类似于加工方法编制检查程序,确定加工部位的余量分布情况,再根据分布情况决定从哪个程序开始加工。加工完型面后,采用三维测量技术对叶片加工后的型面进行检测,加工出的型面的准确度很好,大大高于IEC193标准要求。

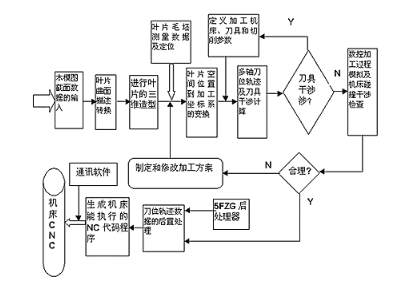

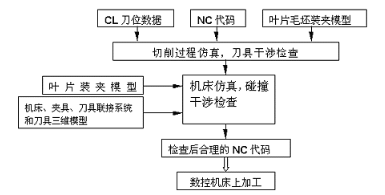

4. 仿真加工与编程

水轮机叶片是非常复杂的雕塑曲面体,若要成功采用五轴联动数控加工,其关键在于开发利用计算机仿真加工技术,这对大型叶片数控加工尤为重要,再之,这也是五轴联动加工编程的先进技术手段。大型叶片五轴联动数控加工的自动编程要同时考虑的问题较多,比一般的自动编程要复杂得多,必须通过计算机仿真验证。叶片的计算机仿真加工是叶片多轴联动数控加工工艺中最关键和技术性最强的工作,是辅助制定工艺方案和编制加工程序的基础。通过仿真加工反复修改完善寻求合理加工方案和具体加工方法。主要工作是在二次开发的基础上,用SDRC公司CAMANDCAD/CAM软件来实现仿真加工。叶片的仿真加工及编程如图4所示。

图4 叶片的仿真加工及编程

叶片的三维造型

水轮机叶片的型线和型面必须严格按设计的要求模拟,因为这是要影响其流体动力性能以致于整个机组的性能,在造型时要考虑如下工程要求。

将叶片曲面体合理分成多张曲面的组合,以便准确模拟叶片曲面体;各张曲面的造型方法选择,要能准确定义和反映实际工程的要求;曲面造型的误差控制,曲面的裁剪与延拓等曲面运算;根据仿真加工时的工艺方案,按各张曲面的加工方法,来划分叶片各张曲面。

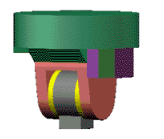

轴流式水轮机叶片是由带球面的法兰和多张雕塑曲面组成的曲面零件,不能用解析方程来定义这些曲面。如何准确地采用数值方法来模拟叶片每张曲面,尤其对大型叶片,这是极为重要的。采用NURBS曲面逼近方法能准确地数值模拟出叶片上的每张曲面,也便于多轴联动数控加工刀位轨迹计算轴流式叶片由具有雕塑曲面的正、背面,进水边变圆弧半径曲面,出水边曲面,轮缘球面,轮毂和法兰球面,轮缘的裙边曲面,轮毂和法兰与正、背面的过渡曲面等构成。叶片正背面是按在圆柱坐标系下给出的型值点,编写一个程序将型值点按圆柱截面读入,并转换到直角坐标下,转换成CAMAND的REVPOST格式,沿圆柱截面线作LOFTED的SPLINE曲线,再按过曲线方法作出LOFT曲面,这样作出正、背面,并向轮缘和轮毂延拓曲面。按图纸作轮缘和轮毂的球面,再用圆柱面作出法兰轴,用轮毂球面去TRIM法兰轴。按图纸要求作法兰与正背面的等半径FILLET面,法兰向进、出水边的变半径FILLET面,并TRIM轮毂球面,延拓叶片轮缘的正背面按图纸作出轮缘处背面的裙边,用裙边和叶片正、背面TRIM轮缘球面,再用轮缘球面TRIM正背面多余延拓的部分,按图纸上的进水边放大图作出头部曲面,出水边曲面因厚度很薄,般近似作一直纹面即可,这样就在CAMAND上完成了轴流式叶片造型,应注意的是,造型的目的是为了加工,在造型时必须考虑加工方法,轴流式叶片的三维造型如图5所示。

图5 轴流式叶片及转轮的三维造型图

刀位计算和刀具干涉检查计算及切削仿真

首先,根据叶片的结构特点,初定加工方案(MACHININGSTRATEGY),划分加工区域,按CAMAND软件定义所用刀具的几何参数,包括刀片的几何形状,刀盘的几何形状,切削刃长,刀杆及连接系统几何形状等,再定义与机床有关的参数,包括一些机床特征和限制,可加工的空间范围,铣头转角和摆角限制及方向等,完成构造机床配置文件。接下来各加工区域曲面特点,选择不同的加工走刀控制方法计算出各区域刀位,结合后述的碰撞干涉检查,检查区域划分是否合理。在加工叶片型面时,选择合理的加工走刀方向,直接关系到加工效率的高低。经过分析后,决定选择沿叶片造型的参数线作为FLOWLINE铣削加工的方向,此方向叶片型面的曲率变化较小,有利于切削工艺性能改善。

对于轴流式叶片,应根据叶片法兰和裙边等结构特点,对叶片进行分区加工。在不同的区域采用不同的刀具和刀轴控制方式,以尽量提高加工效率。CAMAND软件的曲面加工有多种灵活的刀轴控制算法,在大过流面可采用TILT方式,在叶片进出水边采用TANTO方式,在轮毂的过渡曲面采用ADVANCEDPROJECTION方式,在轮缘处采用CURVE/VECTORPOINTSET方式加工。寻找到较为合理的区域划分后,进一步调整加工方法中的刀轴控制方式的参数,进出刀控制等主要有可能导致碰撞的因素再进行刀位计算和后述的仿真检查,修调各参数。

在进行叶片刀位计算过程中值得注意的是,为了改善刀具切削条件,视其加工面的曲率变化情况及刀具长度,在TILT方式计算五轴联动刀位时,给定一个2~4°左右的LEADANGLE和1~5°左右的TILTANGLE。在不碰撞的条件下,对刀具(刀盘和切削刃)及刀杆进行干涉检查。刀具干涉用VERICUT进行图形仿真检查,如有任何干涉,则反复前述各步修改可能影响的多个因素,直至生成仿真时没有干涉和碰撞的刀位,并将其作为可用刀位,在此刀位和有关加工参数基础上加上刀具的切削参数等再计算刀位,其刀位为最终加工用刀位,供后处理生成加工代码。

图6 叶片数控加工仿真流程

图7 机床的五轴铣头

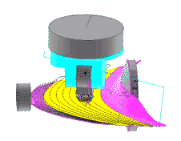

机床仿真及碰撞检查

对于大型叶片加工,为了机床和工件的安全,进行机床仿真以防铣头碰撞和刀具干涉等是非常必须的,加工仿真流程如图6所示。在前已述,如仿真中发现碰撞和干涉,必须修改加工方案和加工方法。利用SDRC/CAMAND构造出加工叶片所用NC铣头〔如图7〕,根据铣头结构和运动关系,按CAMAND软件的Simulation功能的要求定义出铣头上的主动轴几何(PrimaryGeometry)和从动轴几何(SecondaryGeometry),并规定第4轴和第5轴的关系。在Simulation中可采用连续或单步控制模拟加工过程中铣头和刀杆的空间运动,检查铣头和刀杆与工件和夹具是否有碰撞和干涉(如图8所示)。值得注意的是,5FZG机床的NC铣头的B轴在机械上是有限制(±360°),在机床的配置文件中设置(±358°)较为安全。在连续加工时,B角积累到358°时,用CAMAND的Windup功能使之抬刀至一安全平面,反转并后退一步再进刀,以免损坏刀具和划伤已加工表面。在Simulation的仿真过程中可观察到和真实加工时一致的铣头的运动,对于可能碰撞的部位,可单步向前和向后控制便于仔细观察,并可查询各坐标轴的值,便于分析,以修改工艺方案和加工方法。机床仿真和前面已述的刀位计算及刀具干涉检查须互相配合,经过反复修改,才可计算出合理而又"放心"的刀位。

图8 轴流式叶片五轴刀位及仿真

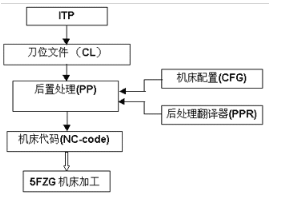

后置处理及加工程序

后置处理是将前述计算出的合理刀位转换成特定机床数控系统格式代码,后处理流程如图9所示。后处理软件必须针对特定机床开发,包括机床配置模块(CFG)和将刀位轨迹翻译成特定机床代码的模块(PPR)。对于五轴联动后处理要特别注意各坐标之间的运动关系。

图9 后置处理流程

利用CAMAND/UPP5模块,用其定义的命令语言开发出专用于5FZG机床的后处理器,再协同针对5FZG机床编写的机床配置文件(MachineToolConfigurationFile),将前述已得合理的中间刀位(ITP)进行转换生成可控制机床的加工代码。由于5FZG机床CNC装置零件内存(PartMemory)容量的限制,再兼顾加工的各工步,将叶片加工程序分成多个程序,如高坝洲叶片分成40多个加工程序,约5MB,通过PC的RS232和Sinumerik880M的RS232串口用PCIN通信软件进行程序传送。

5. 大型轴流式叶片的数控加工

在5FZG的固定工作台上,按编程设定的机床毛坯加工方向安装好夹具,吊装叶片并找正,测量工件零点并置于NC零偏寄存器,先用检查程序检查并标记背面余量,翻转180°再找正,用正面余量检查程序检查并标记余量,如总体上有余量,装夹拉紧,然后按要求进行检查,达到加工要求方可开始进行加工。加工之前应该确认刀具及连接系统的尺寸是否与编程一致,因5FZG机床尚无五轴刀具长度补偿功能。加工中先按程序加工进出水边,然后根据余量分布情况,按程序对各加工区域粗铣或精铣。正面加工完后,在靠轮缘的进出水边处铣两小平面供加工背面辅助找正用。在正面按程序钻检查定位用标记孔。然后翻转180°找正,按类似正面加工过程加工背面。加工叶片的每一个环节都必须仔细,加工出的叶片经各项检查,完全满足设计要求,叶片型面准确度大大高于IEC193标准要求。

6. 结束语

水轮机转轮叶片五轴联动数控加工技术是当今世界发电设备制造业中的最先进高技术之一,大型水轮机叶片五轴联动数控加工涉及到计算机辅助产品三维造型技术,计算机模拟及仿真加工技术,五轴联动加工机床仿真及后置处理,针对叶片的合理加工工艺方案,装夹定位技术与夹具设计与制造,加工方案配以合理的刀具和切削参数,以及毛坯制造等多个环节和多方面的技术。可以说,每个环节和涉及到的技术都是新技术问题。我公司有关技术人员经过不懈的艰苦努力,作了大量的基础和开发工作,首次并成功地将开发的大型水轮机叶片五轴联动数控加工技术用于高坝洲电站水轮机叶片加工,为国内制造厂首次整个电站和整机叶片全套采用数控加工。从加工后的叶片测量数据分析,加工精度已达到国际先进水平,从加工过程来看,加工效率已接近国际先进水平,为国内技术领先水平。该技术的开发成功,具有很好的社会和经济效益,不仅对三峡机组制造,而且对整个水轮机制造行业的技术进步,提高我国水电设备制造业的市场竞争力都有着重要的意义。

7. 鸣谢

在项目的研究和开发过程中,使用SDRC/CAMAXCAMAND软件进行仿真加工模拟,得到精品机械公司北京办事处杨柳先生在技术上的大力支持,在此表示感谢!